由(yóu)愛集微主辦,張(zhāng)江高科協辦的《後摩爾時代下第三(sān)代半導體的技術趨勢(shì)》論(lùn)壇於(yú)上海(hǎi)舉辦(bàn),邀請到來自第三(sān)代半(bàn)導體產業鏈各(gè)環節廠(chǎng)商,電動車、快充、新型顯示廠商,以及產業研究(jiū)學者,行(háng)業分析師等,共同探討行業發展趨勢。

在論壇上,泰科天潤半導體科技(北京)有限公司(下稱“泰科天潤”)營銷副總秋琪發(fā)表了主題為《碳化矽芯片製造為啥這麽難?》的精彩演講。

據悉,泰科天潤是國內首家第三代半導體材料碳化矽(guī)功率芯片生產製(zhì)造與應用解決方案提供商,亦是國內最早實現碳化(huà)矽器件規模化銷售(shòu)的企業,該公(gōng)司(sī)目前擁有兩條可以批量(liàng)化麵對(duì)市(shì)場的碳化矽芯片完整(zhěng)生產線。

作為國內(nèi)銷售規模最大、器件種類最(zuì)全(quán)的碳化矽功率芯(xīn)片生(shēng)產企業,秋琪在演講中針對碳化矽芯(xīn)片製造工藝特點、碳化矽減薄工藝實操中(zhōng)碰到(dào)的問題(tí)以及國產SiC的發展(zhǎn)機遇等幾個方麵的內容進行了分享。

秋琪談到,雖然第三代半導體線寬要求不高(gāo),以180納米到0.5微米為主(zhǔ),卻(què)因材料(liào)的(de)特殊性導致對工藝也有特(tè)殊要求;需要將設計和特殊工藝(yì)達到最(zuì)優化,製(zhì)造難度其實較大,因此(cǐ)第三代半導體廠家會朝IDM的方向發展。此外,短期內需投入的資本規模也較大。

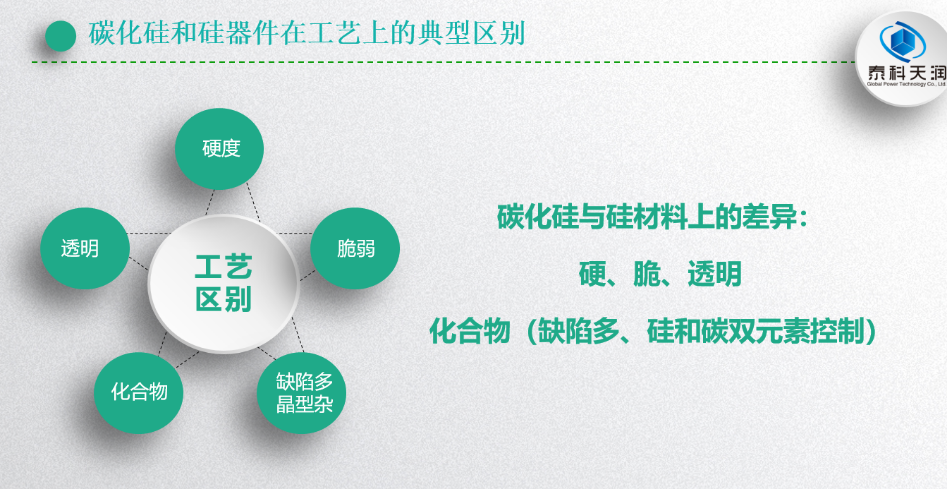

與矽器件(jiàn)相比,碳化矽材料由碳和矽雙元素組成,不(bú)僅更硬、更脆、呈透明狀,同時晶格也更難擴散。

秋琪指出,碳化矽芯片製造在工藝上首先需要通過(guò)高能注入並采用高溫化退火工藝來(lái)解決晶格擴散的難題;其次是要通過高溫氧化工藝提(tí)高氧化速率,抑製碳生物量;而碳化矽透明、硬、脆的特質,也大大(dà)增加了設(shè)備傳(chuán)送、取片、幹刻、挖槽、甩(shuǎi)幹、減薄等環(huán)節的工藝難(nán)度。從而導致碳化矽芯片長期處於生產效率低、碎片率高、難以量產(chǎn)的局麵。為了確(què)保設計方案的穩(wěn)定性和一致性,勢必對廠商的工藝有更加嚴苛的要求。

演講中,秋琪也對當前一些典型應(yīng)用方案裏碳化矽減薄工藝的實操(cāo)難點進行剖析。

秋琪介(jiè)紹到,如果要將碳化矽晶圓厚度從350微米減薄(báo)至200甚至(zhì)100微米,僅僅在單步工藝(yì)質量(liàng)要求(qiú)上,廠(chǎng)商就需要同時兼顧晶(jīng)圓整體無破損、表麵(miàn)TTV、表麵損(sǔn)傷層厚度、表麵(miàn)粗糙度以及晶圓片間厚度均勻性(xìng)這五個方(fāng)麵。

介於碳化矽的(de)幾大特性,在生產過程中極易出現碎片、裂片,甚至由於(yú)粗(cū)糙度、翹曲度變化,引起薄膜、退火(huǒ)表麵態(tài)狀況變化(huà)。

秋琪認為:“在(zài)晶圓正麵保護、清洗甩幹、背金成膜、背金退火這些工藝整(zhěng)合環節,實際產業化的過程中需(xū)特別注意貼膜撕膜、鍵合結鍵、高溫浸泡和傳(chuán)送、幹燥及甩幹條件、蒸發(fā)、濺射以及燈退火、激光退火的問題。”

除了製造工(gōng)藝方麵的經驗(yàn)分享,秋琪也談起了(le)國產(chǎn)SiC眼下的發展機遇。

秋琪表示,雖然短期內仍以Si為主,SiC難(nán)以實現“取代”,但隨著成本降低,SiC快速切入各應用領(lǐng)域,市場呈現出爆發式增長(zhǎng)的態勢,SiC也將逐漸侵占Si市(shì)場份額。

現階段,碳化矽主要用於(yú)電動汽車、充(chōng)電樁、光伏(fú)/儲能、電源、電機驅動、UPS以及軌道交通等領域。

目前國內SiC二極管已(yǐ)在OBC、充(chōng)電樁、光(guāng)伏、電源(yuán)、PD快充等領域批量出貨,其中不(bú)乏(fá)一些行業標杆客戶,而SiC MOSFET由於驗證周期長、產品可靠性(xìng)、客(kè)戶信心不足的(de)問題使得導入速度較(jiào)慢,還處在客戶端可靠性檢驗與特性(xìng)驗證階段。

秋琪認為(wéi),中美貿易問題使得國產化更加(jiā)迫切也更符合國家和(hé)民族(zú)需求,而持續擴(kuò)大的缺貨浪(làng)潮也給國產器件實現替代創造了機會。加之國家政策引(yǐn)導和能源產業革新(xīn)的推動(dòng),國產SiC將迎來廣闊的發展。